zurück

Der Modell-Segelmacher

-

Segel im Original

-

Herstellung

von Modellsegeln

2.1 Material und Färbung

2.2 Zuschnitt Nähen und

Ausstattung

2.3 Anschlagen

Sorgfältig gefertigte Segel sind nicht nur Bedingung für

optimale Segeleigenschaften eines Fahrmodells, sondern prägen durch ihre

herausragende Stellung wesentlich das Bild des ganzen Schiffes. Leider finden

sich gelegentlich selbst in berühmten Museen schöne Modelle, deren

Gesamteindruck durch mangelhafte Segel empfindlich beeinträchtigt wird. Oft

sind sie inkorrekt im Schnitt, unpassend gefärbt, aus zu grobem Material, zu

wenig detailliert oder gar flüchtig genäht. Tatsächlich verspüren manche

Modellbauer ein Unbehagen, wenn sie ans Segelmachen denken. Dabei verfügt

jeder, der in der Lage ist, ein entsprechendes Modell zu bauen, über das

nötige handwerkliche Geschick zur Herstellung befriedigender Segel. Der Umgang

mit den wenigen speziellen Utensilien, ja selbst mit der Nähmaschine, lässt

sich leicht erlernen. Das wirkliche Problem liegt wohl eher in dem trügerischen

Gefühl, nachdem nun Rumpf und Rigg erstellt seien, wären "nur noch rasch

die Segel zu nähen". Dabei ist das Segelmachen im Modellbau wie in

Wirklichkeit eine wichtige Arbeit, die nebst vielerlei Kenntnissen auch die

nötige Ausdauer erfordert. Hat man sich aber einmal darauf eingestellt, nicht

einfach das Werk "noch schnell zu beenden", sondern mit Geduld und

Sorgfalt Modelle von Segeln anzufertigen, wird der Erfolg nicht ausbleiben.

1. Segel im Original

Da Kenntnisse über das traditionelle Segelmacherhandwerk

hilfreich sein können für die Herstellung von Modellsegeln, seien hier einige

Informationen über die im Original verwendeten Materialien, Werkzeuge und

Arbeitstechniken vorausgeschickt:

Als Material wurde meistens feste Leinwand (manchmal

noch mit Hanf verstärkt), verwendet. Die Leichtwettersegel (auf amerikanischen

Schiffen oft sämtliche Segel) wurden gelegentlich auch aus Baumwollgewebe

hergestellt. Geliefert wurde das Tuch in Ballen, 35.6m lang und 0.56 - 0.76m

breit. Die 6 - 8 gängigen Qualitäten unterschieden sich durch ihr Stoffgewicht

zwischen 0.58 und 0.35kg pro Laufmeter.

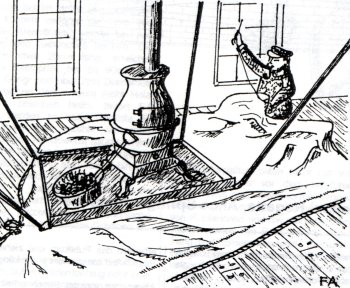

Segelmacher mit einem Ballen Leinwand >>

|

|

|

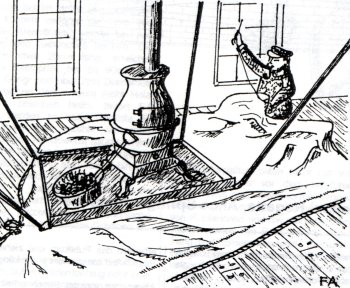

Die Werkstatt der Segelmacher befand sich gewöhnlich auf dem

Dachboden eines Werftgebäudes. Dort wurden die Bahnen in ihrer vollen Länge

ausgelegt und entlang der Kreidezeichnung auf dem Estrich zugeschnitten. Ein

wesentlicher Teil der Kunst eines erfahrenen Segelmachers bestand bereits darin,

die nötigen Zugaben zu machen, die für eine optimale Wölbung des fertigen

Segels sorgten.

<< Sail-Loft, Mystic Seaport, USA: Um den Boden frei zu halten,

ist der Ofen an der Decke aufgehängt.

|

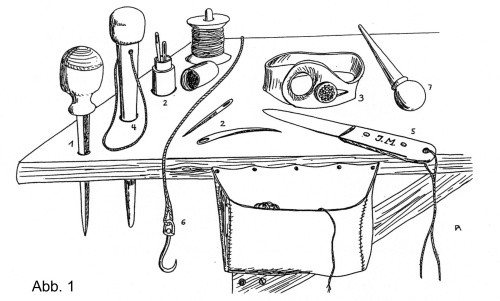

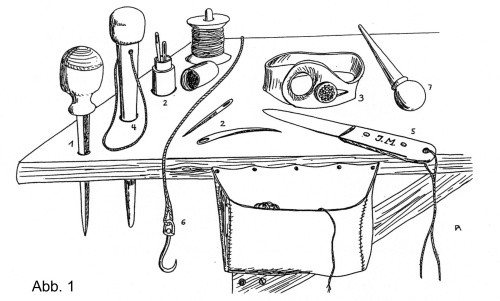

Beim Zusammennähen der Bahnen sass der Segelmacher auf einer

hölzernen Bank ohne Lehne, an deren einem Ende sein einfaches Werkzeug

in Löchern steckte (Abb. 1): Ein Prick (sinnigerweise Meuchelmörder

genannt) um Gatchen zu stechen (1),

bis über 17cm lange, dreikantige Nähnadeln(2),

ein Segelmacherhandschuh aus Leder mit Metallauflage zum Schutz der

Handfläche beim Durchstossen der Nadel (3),

diverse Fids (4)und Marlspieker

(7) aus Holz und Walknochen als

Hilfen beim Festziehen von Schlingen oder Spleissen, und schliesslich ein

spitzes Messer (5). Ein Segelhaken

hielt die Arbeit unter Zug (6). |

|

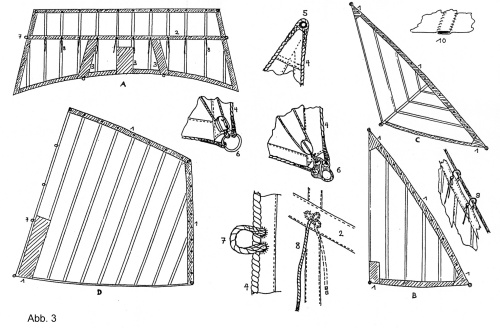

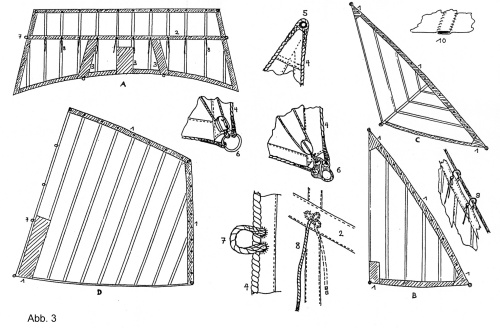

Das Fertigen der Segel aus einzelnen Bahnen (oder

Kleidern) bot grössere Sicherheit gegen das Verziehen und begrenzte die

Ausdehnung von Rissen; vor allem aber konnte durch Verminderung der Saumbreite

gegen das Zentrum des Segels hin ein korrektes Profil erzielt werden. Die Säume

massen zwischen 3.5 bis 9cm, schmäler an den flach geschnittenen Rahsegeln,

breiter an den stärker gewölbten Schratsegeln. Die Stichlänge betrug bis

2.5cm. Bei älteren Schiffen folgte der Lauf der Bahnen meist dem Achterliek (an

Rahsegeln war er senkrecht; Abb. 3 a); Schratsegel mit einem stumpfen

Schothornwinkel (häufig Klüver, Aussenklüver und Flieger) waren gewöhnlich

zusammengesetzt mit Bahnen parallel zum Segelfuss und Achterliek. Leichtere

Dreiecksegel (Aussenklüver, Gaffeltoppsegel) wurden später oft sternförmig

genäht, damit sich der dünnere Stoff weniger verzog (Abb. 3 c).

Mit Ausnahme des Achterlieks waren die Ränder wie auch die

Ecken der Segel durch zusätzlich aufgenähte, gefaltete Bahnen verstärkt (1).

Aehnliche Verstärkungen (2+3) sicherten die Reffbändsel oder schützen

exponierte Teile vor dem Schamfielen (z.B. am Mast, an Bulinen usw.; Abb. 3).

Entlang der Aussenkanten der fertigen Segel wurde nun das Liektau

(4) angenäht. Bei Rahsegeln befand es sich immer auf deren Rückseite, bei

Schratsegeln backbords, damit das Segel selbst bei Dunkelheit immer richtig

gesetzt werden konnte. An Kopf, Hals und Schothorn waren Kauschen eingespleisst,

bei Rahsegeln oft auch Ringe oder Brilleneisen; Gatchen, Legel

(7)und

Reffbändsel (8) vervollständigten die Ausrüstung.

Für kleinere Arbeitsfahrzeuge (z.B. in der Fischerei) wurden

die fertigen Segel oft mit Eichenrindenabsud, Catechou (Indisches Akazienharz),

Ocker oder - besonders in nordischen Gewässern - verdünntem Holzkohlenteer

gebeizt, wodurch der Stoff eine braune, braun-rote oder gelbbraune Färbung

annahm. Für weisse Segel wurde Alaun verwendet. Alle diese Behandlungen

verbesserten einerseits die Witterungsbeständigkeit des Segeltuchs. Anderseits

erleichterten die regional verschiedenen Vorlieben für bestimmte Tönungen auch

das Erkennen der Fahrzeuge auf See.

Wie erwähnt, fällt das Nähen der Segel gewöhnlich in die

letzte, von ungeduldiger Erwartung der Fertigstellung erfüllte Phase eines

Modellbauprojekts. Hier droht ganz besonders das trügerische Gefühl: „Jetzt

nur noch schnell die Segel, dann kann der Stapellauf erfolgen!" Modellsegel

sorgfältig und korrekt anzufertigen bedingt aber tatsächlich einen nicht zu

unterschätzenden Aufwand. Gemessen an ihrer Bedeutung für das Aussehen und die

Funktion eines Schiffes ist dieser allerdings sicherlich gerechtfertigt. Gut

geplant und mit Geduld angegangen dürfte die Arbeit einem geübten Modellbauer

auch keine unüberwindlichen Schwierigkeiten bereiten. Das gelungene Werk

schliesslich lohnt alle Mühe durch Aufwertung des ganzen Bildes eines Modells

und trägt auch entscheidend bei zu guten Segelleistungen.

Material und Färbung

Die erste Schwierigkeit besteht in der Wahl des Materials. Da

die Gewebestruktur am Modell leicht überdimensioniert wirkt und die Segel zu

schwer werden, kommen nur sehr feine Stoffe in Frage. Synthetische Textilien

weisen meist einen unnatürlichen Glanz auf und lassen sich schlechter

verarbeiten. Baumwolle dagegen ist sehr handlich und lässt sich ausgezeichnet

färben. Während Gewebe wie Batist gut für Flaggen geeignet sind, ist Popeline

wegen ihrer dichteren Webstruktur für Segel das Beste. Hier lohnt es sich

allerdings, mehrere Geschäfte aufzusuchen, um wirklich die feinste Qualität

(wie sie z.B. für teure Herrenhemden verwendet wird) zu erhalten. Um ein

späteres Schrumpfen zu vermeiden, sollte man den Stoff vor Gebrauch

auskochen.

Das zweite Problem besteht im Färben des Stoffs.

Während die vor allem von amerikanischen Schiffen gefahrenen Baumwollsegel

ziemlich weiss waren, wies die sonst meist verwendete Segelleinwand einen

grau-beigen Grundton auf, oft gar mit einem leicht grünlichen Einschlag,

welcher vom durch Feuchtigkeit und schlechte Lüftung (Segelkammern!)

hervorgerufenen Schimmel herrührte. Durch Tauchen in konzentriertem Tee lassen

sich ganz ansprechende Resultate erreichen; allerdings bleicht die Färbung im

Laufe der Jahre unter Einfluss des Sonnenlichts ziemlich stark. Deshalb sind

eher synthetische Stoffarben (z.B. Dylon)

zu empfehlen. Durch Anwendung einer verdünnten Mischung gelöster Fertigfarben

- z.B. Grau (ca 2 Teile) und Beige (ca 1 Teil) sowie Spuren von Grün - lässt

sich der gewünschte Grundton recht gut treffen. Die mit Catechou gebeizten

Segel kleinerer Arbeitsfahrzeuge dagegen benötigen ein kräftiges Rotbraun.

Rostspuren im Bereiche von Metallteilen, die verstärkte Verschmutzung von

Säumen und Schothörnern oder Scheuerstellen an Wanten und Stagen können

schliesslich am fertigen Segel mittels stark mit Wasser verdünnter Acrylfarbe

imitiert werden (zuerst an Muster ausprobieren!). Es lohnt sich, jedes für ein

Segel benötigte Stoffstück einzeln zu färben. Obschon in Wirklichkeit die

unteren Segel von Wind und Wetter mehr gebleicht waren als die seltener

gesetzten Leichtwettersegel, bewährt es sich, die oberen Segel etwas heller

einzufärben, um damit den Eindruck eines leichteren Gewebes vorzutäuschen.

Zuschnitt, Nähen und Ausstattung

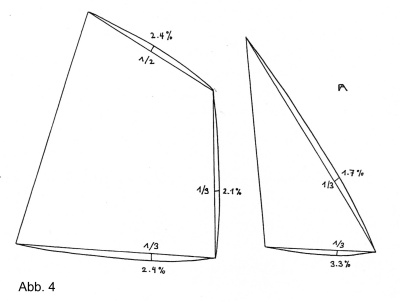

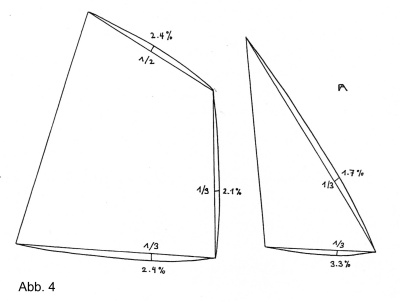

Mit Vorteil stellt man anhand des Segelrisses zuerst für

sämtliche Segel Schablonen aus festem Papier her, auf denen auch alle

Bahnen und Verstärkungen eingezeichnet werden. Damit das Segel eine Wölbung

ausbilden kann, müssen gewisse Kanten mit einem leichten, bogenförmigen

Zuschlag geschnitten werden, dessen Maximum bei einem Drittel bzw. der

Hälfte der Lieklänge liegt (Abb. 4). Es empfiehlt sich, die Papiersegel vor

Gebrauch noch am Modell selbst zu überprüfen. Beim groben Zuschneiden der

Stoffstücke ist dann unbedingt auf den Fadenlauf zu achten: Die Kette

des Gewebes muss parallel zu den Bahnen des Segels liegen. Nur so wird sich das

Segel nicht verziehen und ist es möglich, ab einem Massstab von ca 1:32 auch

die Bahnen, die besonders im durchscheinenden Licht sehr realistisch wirken,

anzudeuten.

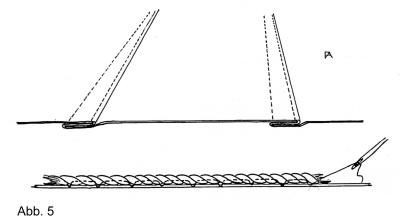

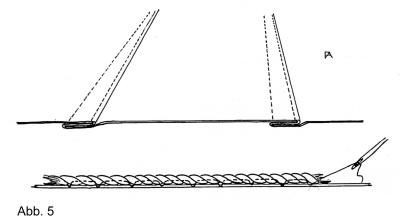

Zum Nachahmen der Bahnen wird der gut gestärkt und

gebügelten Stoff mittels einer Stecknadel und eines Stahllineals vorsichtig und

exakt parallel zum Fadenlauf der Kette geritzt; so lässt er sich ausgezeichnet

falten. Nun wird das Gleiche von der Rückseite in dem der gewünschten

Saumbreite entsprechenden Abstand wiederholt und das Tuch in einer Z-förmigen

Falte zurückgelegt(Abb. 5). Meist ist es nicht einmal mehr nötig, den

"Saum" vor dem Nähen glattzubügeln. Mit Hilfe einer zuverlässigen

Nähmaschine (wenn möglich mit Anschiebetisch), etwas Uebung und Konzentration

gelingt es leicht, präzise am Faltenrand zwei parallele Nähte anzubringen (es

lassen sich so Säume von nur 1.5mm Breite anfertigen). Eine Lehre aus Papier,

am Nähfuss angeklebt, kann dabei eine wertvolle Hilfe zum Führen des Stoffes

sein. Bei grösseren Segeln ist es sogar möglich, durch Verschmälerung der

Falten gegen die Segelmitte hin das Profil zu beeinflussen. Wichtig ist

es, beim Nähen eine möglichst geringe Fadenspannung zu wählen (gerade so,

dass sich noch keine Verwicklungen einstellen), damit die Naht am fertigen Segel

nicht zusammengezogen wird. Für ein reibungsloses Arbeiten müssen auch

Nadelgrösse und Fadenstärke aufeinander abgestimmt sein (ausprobieren oder

Fachfrau fragen!). Leider ist es nicht möglich, mit einer Nähmaschine die

gleiche Stichart auszuführen wie bei alten Originalen (Abb. 3/10);

am geeignetsten scheint ein feiner Geradstich (Stichlänge z.B. 0.5-0.75mm).

Dieser führt auch nicht noch zusätzlich zu einer optischen Verbreiterung der

Säume wie etwa ein Zickzack-Stich. Bei Modellen in grossem Masstab, z.B. 1:12,

könnte natürlich auch von Hand genäht werden. Erst nachdem alle Bahnen fertig

sind, erfolgt das genaue Zuschneiden nach dem Muster und das Nähen der

Lieksäume. Damit die Segel ein aerodynamisches Profil erhalten, müssen

gewisse Kanten leicht gerundete Zugabe erhalten (Abb. 4). Eine zu geringe

Rundung lässt das Segel killen, eine zu grosse macht es zu bauchig.

Auf zeitgenössischen Photographien ist zu erkennen, dass

sich die Farbe des Garns vom Segel praktisch nicht abhebt. Werden allerdings die

Bahnen nur durch Nähte angedeutet, was - besonders in kleinem Massstab - auch

durchaus ansprechend aussehen kann, muss der Farbton etwas dunkler gewählt

werden, da sonst die schöne Bahnenzeichnung nicht zur Geltung kommt. Als Faden

ist feines, fusselfreies Polyester-Material vorzuziehen, welches im Gegensatz zu

einem Garn aus Naturfasern bei Feuchtigkeit nicht schrumpft.

Wenn schliesslich sämtliche Verstärkungen

entsprechend dem Vorbild aufgenäht sind (Abb. 3/1),

wird die steife Stärke ausgewaschen und das Segel gebügelt. Darauf folgt die

Ausrüstung mit dem Liektau (Abb. 3/4

u. Abb. 5). Bei Standmodellen könnte dieses aufgeklebt werden; soll das Segel

aber flexibel bleiben, ist das Nähen nicht zu umgehen. Zwar ist dies mit der

Maschine durch eine sogenannte Overlock-Naht und eine am Nähfuss befestigte

Drahtöse zur Führung des Liektaus sehr rasch geschehen; der dabei

unvermeidlich über dem Liektau verlaufende Faden ist aber ziemlich störend.

Beim Nähen von Hand mittels Stichen durch das Liektau und einen Teil des

Segelsaums bleibt die Arbeit praktisch unsichtbar (Abb. 6). Dass das Liektau

beim Original nicht an allen Lieks dieselbe Dicke aufweist, kann im Modell wohl

vernachlässigt werden. Hingegen ist nicht zu vergessen, an Kopf, Hals und

Schothörnern die nötigen Kauschen, Ringe oder Brilleneisen

einzuspleissen (Abb. 3/5+6).

Die Kauschen können aus kurzen Abschnitten dünnen Alurohrs

hergestellt werden (über einem eingeführten Draht durch Rollen unter einem

Messer leicht abzuschneiden). Ein einfaches Werkzeug, selbst hergestellt aus

zwei konisch abgedrehten Messingrundstäben, formt die Kausch vor, welche dann

mit einer Flachzange noch etwas zurechtgedrückt wird. Legel (Abb. 3/7)und

Reffbändsel sind ebenfalls leicht anzufertigen. Da es im Modell kaum

möglich ist, einen echten Krähenfuss (Abb. 3/8)

herzustellen, werden Reffbändsel meist einfach durchgezogen und mit einem

Tropfen unsichtbaren Leims so fixiert, dass sie weder herausrutschen noch in

unnatürlicher Weise vom Segel abstehen können. Zuletzt wird das fertige Segel

mit einem silikonhaltigen Spray imprägniert.

Während die Befestigung der Segel an Standmodellen direkt

wie beim Vorbild erfolgen kann, sind auf Fahrmodellen teilweise kleine

"Kunstgriffe" nötig, damit bei stürmischen Verhältnissen gewisse

Segel gerefft oder geborgen werden können.

Stagsegel waren mittels Stagreitern (Abb. 3/9)

am betreffenden Stag angebracht. Wenn nötig lassen sich diese durch

unauffällige Haken ersetzen. In gewissen Fällen besteht auch die Möglichkeit,

das Stag zu lösen und „auszufädeln".

Gaffelsegel wurden meist an hölzernen Mastbändern

befestigt). Auf kleineren Fahrzeugen, besonders in Frankreich und den

Mittelmeerländern, fand an ihrer Stelle auch eine einfache Reihleine

Verwendung. Der Fuss der Gaffelsegel wurde entweder lose gefahren oder - im

Falle einer Rollreffeinrichtung - an einem hölzernen Jackstag am Baum

angeschlagen. Während es schwieriger ist, ein Bindereff im Modell praktisch

einzusetzen, sind für Rollreffs funktionsfähige Varianten möglich.

Gaffelsegel wurden meist an hölzernen Mastbändern

befestigt). Auf kleineren Fahrzeugen, besonders in Frankreich und den

Mittelmeerländern, fand an ihrer Stelle auch eine einfache Reihleine

Verwendung. Der Fuss der Gaffelsegel wurde entweder lose gefahren oder - im

Falle einer Rollreffeinrichtung - an einem hölzernen Jackstag am Baum

angeschlagen. Während es schwieriger ist, ein Bindereff im Modell praktisch

einzusetzen, sind für Rollreffs funktionsfähige Varianten möglich.

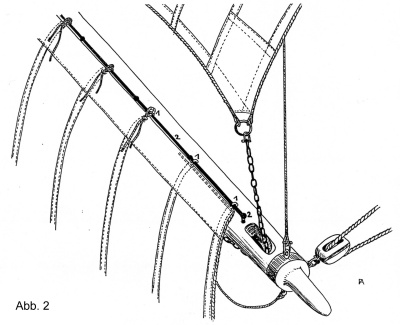

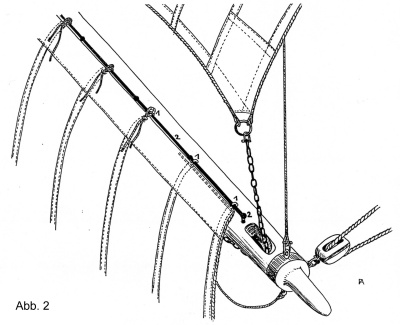

Rahsegel dagegen waren mit Bändseln an den Rahen

angeschlagen. In ihren Kopfsaum kann ein Draht eingearbeitet werden mit

angelöteten Häkchen, welche unter das Jackstag auf der Rah greifen

(Abb. 2/1+2). Die Zeisinge, über

den Häckchen drapiert, machen das Ganze praktisch unsichtbar. Durch Anheben

lassen sich die Segel leicht aushängen. Zudem bestünde die Möglichkeit, an

ihrer Stelle eine Attrappe eines zusammengefalteten und auf der Rah

festgezurrten Segels anzubringen, wodurch auch bei reduzierter Segelfläche ein

vorbildgetreuer Eindruck gewahrt bleibt (für diese Attrappe sollte höchstens

¼ Stoff verwendet werden, damit sie nicht zu dick wird!).

top

Franz Amonn, 1999

zurück

Gaffelsegel wurden meist an hölzernen Mastbändern

befestigt). Auf kleineren Fahrzeugen, besonders in Frankreich und den

Mittelmeerländern, fand an ihrer Stelle auch eine einfache Reihleine

Verwendung. Der Fuss der Gaffelsegel wurde entweder lose gefahren oder - im

Falle einer Rollreffeinrichtung - an einem hölzernen Jackstag am Baum

angeschlagen. Während es schwieriger ist, ein Bindereff im Modell praktisch

einzusetzen, sind für Rollreffs funktionsfähige Varianten möglich.

Gaffelsegel wurden meist an hölzernen Mastbändern

befestigt). Auf kleineren Fahrzeugen, besonders in Frankreich und den

Mittelmeerländern, fand an ihrer Stelle auch eine einfache Reihleine

Verwendung. Der Fuss der Gaffelsegel wurde entweder lose gefahren oder - im

Falle einer Rollreffeinrichtung - an einem hölzernen Jackstag am Baum

angeschlagen. Während es schwieriger ist, ein Bindereff im Modell praktisch

einzusetzen, sind für Rollreffs funktionsfähige Varianten möglich.